Лазерная установка очищает от краски полноразмерный самолет

Предпосылки.

Более 35-ти лет назад командование тыла военно-воздушных сил Соединённых Штатов Америки начало исследование в области альтернативы для химического и механического удаления краски с фюзеляжей военных самолетов. Перечень негативных факторов, сопровождающих химическую очистку, включает:

- требование защиты чувствительных участков фюзеляжа перед применением растворителей;

- требование к защите персонала, работающего с реагентами;

- большой объем воды, необходимый для удаления растворителей с самолета;

- значительное увеличение объема опасных загрязнений;

- попадание шестивалентного хрома в отходы;

- воздействие химически опасных веществ на персонал;

- невозможность применения на крыльях в силу негативного химического воздействия;

- необходимость удаления масок, наносимых перед очисткой;

- стоимость фильтрации вредных отходов.

Механическая пескоструйная очистка на чувствительных элементах крыльев, сопровождается другим набором проблем, включающих травматизм для оператора, негативное воздействие шестивалентного хрома, потенциальная возможность повреждения крыла летательного аппарата, а также небольшое количество квалифицированных операторов.

Неудивительно, что альтернативу этим методам искали на протяжении многих лет. Уже в 1980 ВВС США занимались изучением Будущего в методах удаления краски с самолётов [1], уделяя особое внимание технологии лазерного удаления краски. В конце 1980-х появляется шквал работ, поддерживаемых ВВС США, по подбору типа лазера и способу воздействия для решения этой проблемы.

Сегодня, спустя три десятилетия и много миллионов долларов в научных исследованиях, лазерное удаление краски становится заслуживающим доверия решением для замены опасных, недружественных для окружающей среды, химических и механических методов очистки, доминирующих в области удаления лакокрасочных покрытий с самолетов. И, что удивительно, наибольшая инициатива по лазерной очистке поверхности исходит от частного бизнеса.

Процесс лазерного удаления краски.

Удаление краски при помощи лазера обычно описывается как процесс «абляции», но более точно он описывается как «испарение» и следующее с этим выжигание краски. Для предотвращения термического повреждения поверхности летательного аппарата энергия лазерного излучения должна воздействовать в течение короткого времени, либо за счет подачи импульсного лазерного излучения, либо сканированием лазерного излучения по окрашенной поверхности. В любом случае, покрывающий слой краски нагревается с последующим испарением, сопровождаемым горением частиц, оторванных от поверхности и взаимодействующих с кислородом в атмосфере. Нагрев от такого сгорания может оказаться в несколько раз выше, чем непосредственно от лазерного излучения, поэтому эффективное удаление этого теплового воздействия имеет важное значение для безопасности процесса.

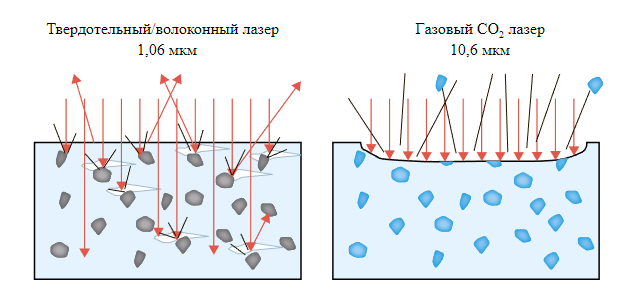

Все краски по-разному поглощают лазерное излучение и так же отличается воздействие различных длин волн лазерного излучения на одну и ту же краску. На рисунке ниже показаны два вида взаимодействия энергии лазерного излучения (твердотельных - 1 мкм и CO2 – 10,6 мкм) при поглощении краской. Если краска состоит из прозрачной смолы с темным пигментом, что характерно для серой военной краски, то излучение с длинной волны 1 мкм проходит сквозь нее, поглощаясь темным пигментом. Этот процесс может быть очень эффективен. Однако если краска белая, то частицы пигмента в меньшей степени поглощают лазерное излучение, что приводит к падению производительности процесса. С другой стороны, излучение газового лазера способно эффективно удалять краски любых цветов , так как излучение поглощается в верхнем слое краски, не проходя через всю толщу. Эта особенность CO2 лазеров становится важной при необходимости удаления грунта – операции, довольно сложной для выполнения излучением с длинной волны 1 мкм.

Поглощение лазерного излучения 1 мкм в толще краски (слева) против поглощения излучения 10,6 мкм в поверхностном слое (справа).

Эффективность удаления краски измеряется в объеме удаленной краски к энергии излучения направленного на ее удаление и определяется единицей:

мм2/кВт⋅мин

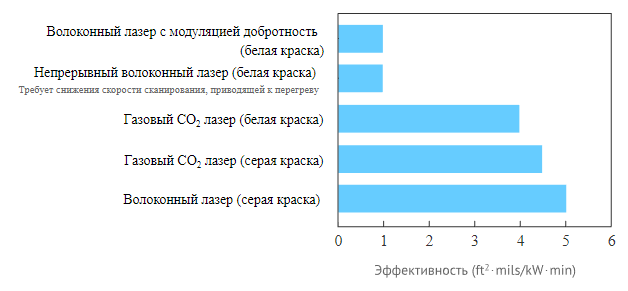

Эта характеристика (наряду с мощностью лазера) чрезвычайно важна для понимания производительности, тепловой нагрузки на деталь и себестоимости процесса. Ниже приведены значения для различных типов лазеров при работе с различными красками.

Эффективность удаления красок различными типами лазеров.

Работа с излучением.

При доставке лазерного излучения в зону обработки существует ряд основных моментов. Первое требование заключается в необходимости доставки излучения с поверхности земли до сканатора, расположенного на конце робота-манипулятора, оперирующего по всей высоте самолета. Подобную задачу по транспортировке излучения наиболее просто решить при помощи волоконной доставки. Тем не менее, большая часть самолетов окрашивается светлыми цветами, и очевидно, что процесс должен сохранять свою эффективность и при работе с ними. Кроме того, волоконные лазеры с модуляцией на сегодняшний день обладают меньшей мощностью, нежели CO2, лазеры доступные на рынке, а также не могут передавать излучение по длинным волоконным кабелям.

Таким образом, 10,6 мкм CO2 лазер – это очевидный выбор. Но с другой стороны, передача излучения на десятки метров ставит множество требований, в том числе круговой поляризации, коллимации излучения при прохождении больших отрезков, защиты каналов (от пыли и аэрозолей), подстройки положения луча из-за колебаний робота-манипулятора и его платформы.

К счастью, была разработана и запатентована система автоматического выравнивания пучка, позволяющая доставлять излучение мощностью до 30 кВт через 12 зеркал к следующему элементу – сканеру. Эта важная система была разработана EWI в качестве альтернативы гальванометрическим сканаторам, обладающим некоторыми ограничениями. Сравнительным преимуществами полигонного сканатора являются:

- возможность работы с различными длинами волн лазерного излучения мощностью до 30кВт;

- большей скоростью и равномерностью перемещения луча;

- меньшей высотой факела и более эффективным сжиганием отходов;

- меньший нагрев зоны обработки и лучшего обзора для контроля за процессом;

- воздушная заслонка, исключающая необходимость использования защитного стекла;

- наибольшие эффективность и производительность из когда-либо анонсированных.

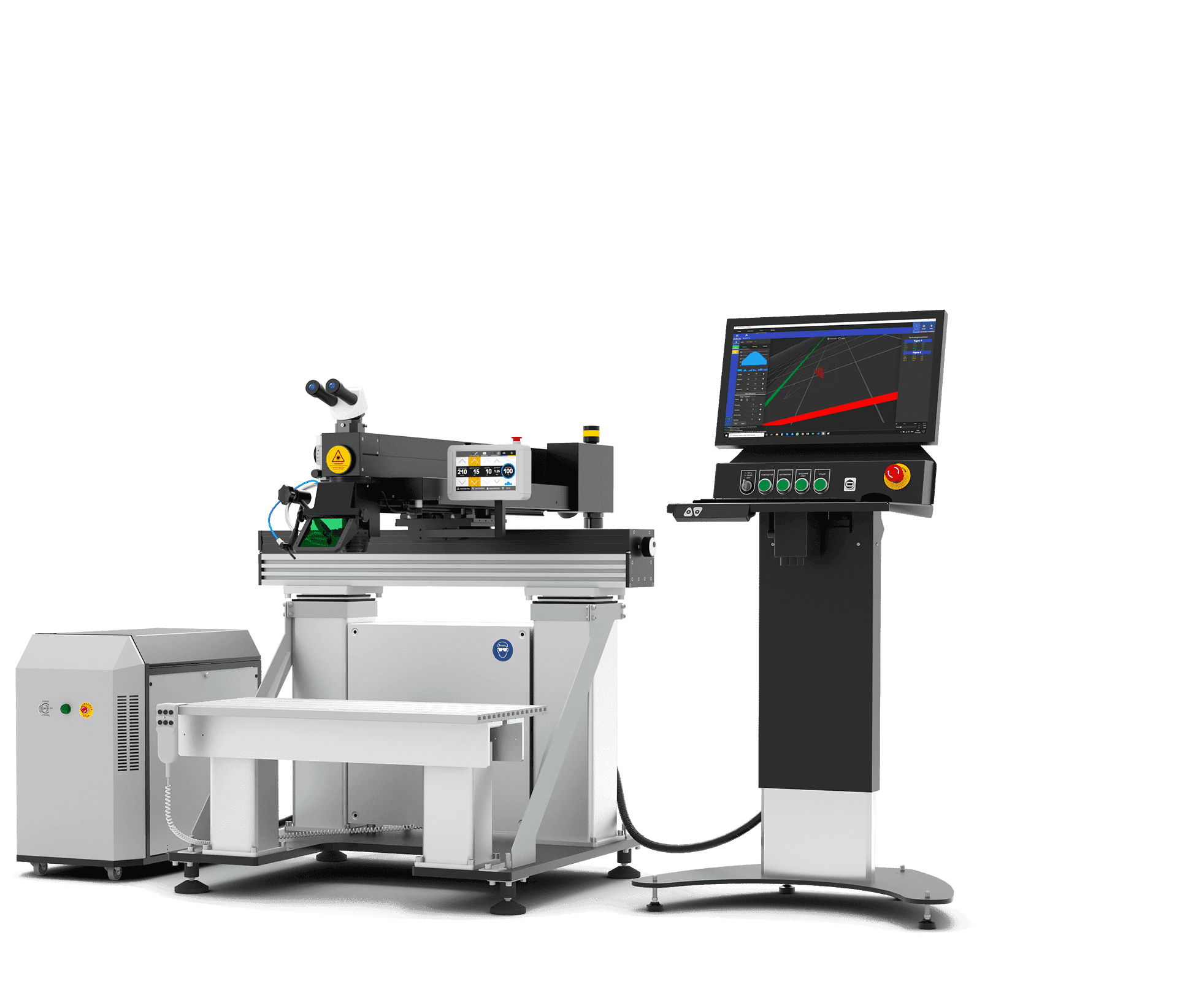

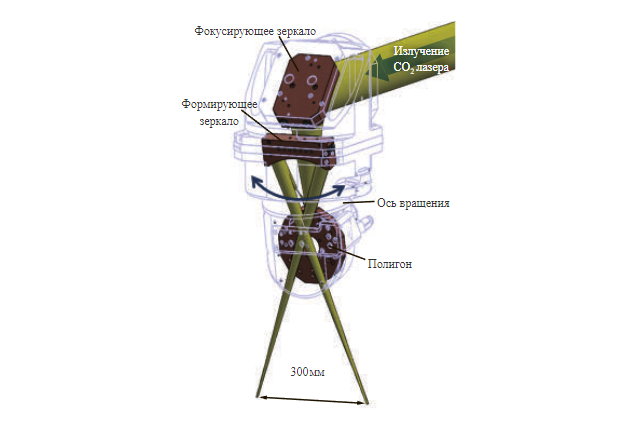

Запатентованная система полигонного сканатора с подстройкой положения луча.

У полигонного сканатора всего одна подвижная часть – полигон. Неподвижные зеркала имеют водяное охлаждение, а сам полигон – воздушное. Типовые значения скорости сканирования 45 м/с, а последние модели обеспечивают зону обработки шириной в 300 мм. Скорость перемещения самой системы сканирования 100–200+ мм/с. Она оснащена запатентованной системой наблюдения, которая контролирует цвет и положение поверхности перед обработкой, а также после нее. И наконец система удаления отходов для улучшения видимости и предотвращения загрязнения окружающей среды. Лазерная очистка от краски является единственным процессом, снижающим объем опасных выбросов в окружающую среду.

В процессе работы.

Несмотря на впечатление, которое создается внутри, коммерческие самолеты достаточно велики. Длина Аэробуса А380 составляет 73 м при высоте в 24,1 м от земли, при этом площадь его окрашенной поверхности составляет около 4000 м2. Манипулирование сканирующей системой и снятие краски на объекте такого размера требует от робота-манипулятора девяти степеней свободы относительно любого положения, а также еще две степени свободы для перемещения платформы с роботом по ангару, вокруг самолета. Подобная задача является серьезным вызовом, учитывая, что робот и его основание должны быть достаточно большими, чтобы достигать всех поверхностей самолета и при этом перевозить на себе массивный 20–30 кВт лазер от TRUMPF.

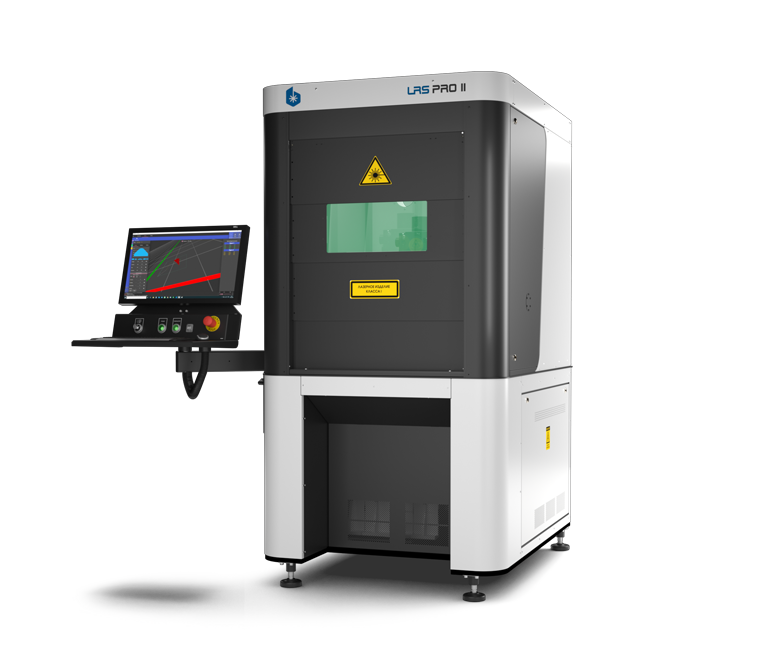

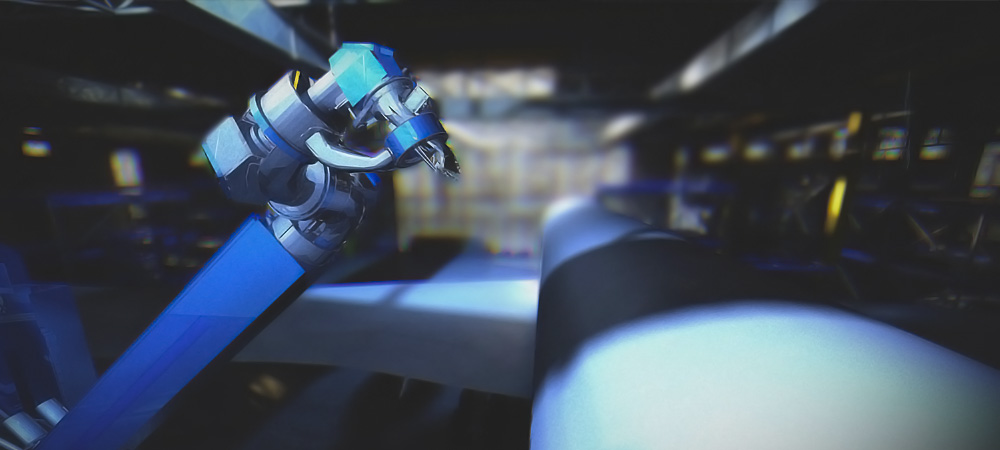

Мобильная установка LR Systems для удаления краски.

Мобильный робот для очистки поверхности оснащен множеством сенсоров, программных и механических систем, обеспечивающих работу и безопасность, а также выполнение множества задач, таких как:

- предварительное программирование информации о поверхности самолета;

- точное расположение самолета в ангаре;

- платформа для перемещения робота по ангару;

- системы безопасности персонала на подвижных осях манипулятора;

- контроль пространства для исключения столкновения робота с самолетом;

- профилеметрия фюзеляжа;

- температурный режим фюзеляжа;

- контроль в реальном времени за перекрытием и толщиной слоя краски;

- множественные программные системы безопасности.

Задачи, стоящие перед программным обеспечением, продиктованные требованиями безопасности, в дополнение с контролем движения робота, лазера, сканера и систем подстройки луча – обескураживают. К счастью, команда разработчиков в Юго-Западном научно-исследовательском институте имела обширный опыт в разработке и реализации крупномасштабных роботов-манипуляторов для очистки самолетов пескоструйными установками.

Подводя итоги.

Лазерная очистка поверхности предлагает экономически эффективную альтернативу опасным, экологически недружелюбным методам очистки самолетов от краски. Система, описанная выше, затмевает все предыдущие усилия по эффективности и возможностям обработки широкого диапазона размеров воздушных судов. Также существует множество других потенциальных областей применения, таких как аэрокосмическая отрасль, транспорт, кораблестроение и общественная инфраструктура.

Подготовлено по материалам:

Stan Ream – Laser system strips paint from full-size aircraft [ILS]