Лазерная сварка метала и пластика: Факт или выдумка?

Применение подобных гибридных материалов ставит множество различных задач, не последней среди которых является соединение разнородных материалов, отличающихся по химическому составу, механическим и температурным свойствам. Большая часть традиционных технологий, таких как склеивание, механическое соединение, многослойное литьё, а также их комбинации, приводят к большому количеству сборочных операций и / или накладывают ограничения в возможности проектирования.

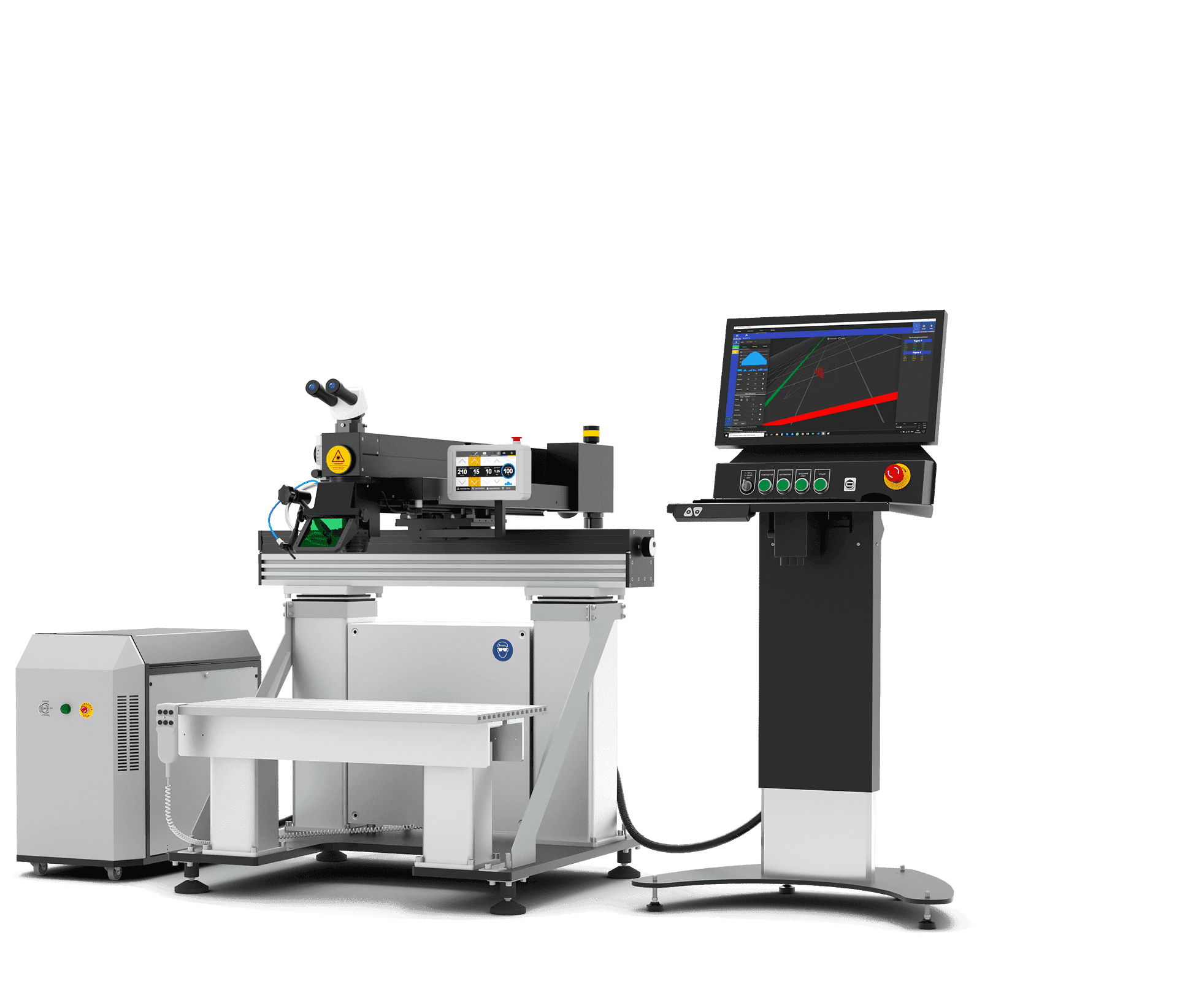

Сегодня на постоянно растущем рынке промышленных применений лазеры также предлагают альтернативный метод для прямого соединения пластика/композита с металлом. Метод снимает потребность в клеях или крепежных элементах и предлагает высокую гибкость процесса в контрасте с механическими соединениями, комплексными, а также дорогостоящими пресс-формами. Для изучения возможностей этой технологии компания Faurecia Automotive Seating установила партнерские отношения с проектом PMjoin [1].

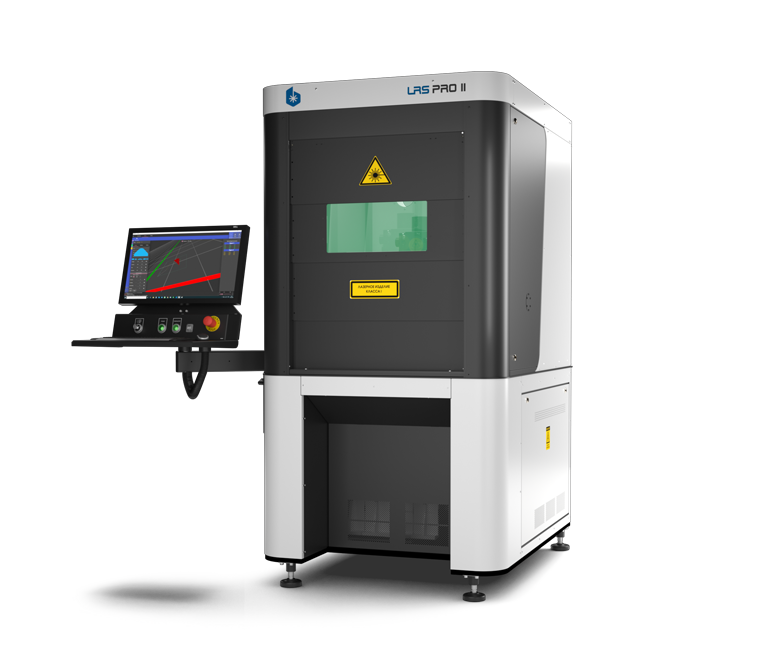

Этапы лазерной обработки

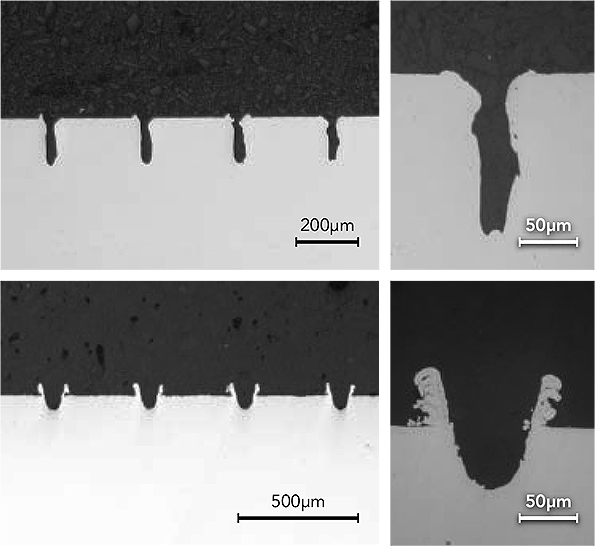

Метод лазерной обработки состоит из двух этапов. Первый – создание микроструктуры в виде насечек, путем санирования лазерного излучения по поверхности металла. Ширина насечек составляет всего несколько микрон, при этом глубина может варьироваться за счет возможности многократных проходов по той же траектории. На иллюстрации 1 показаны два вида насечек:

- сверху, сформированные излучением одномодового волоконного лазера, работающего в непрерывном режиме, они имеют неоднородное сечение, в отсутствие выплеска на поверхности;

- внизу, сформированные наносекундным импульсным лазером, отличаются однородностью по форме и наличием выплеска на поверхности.

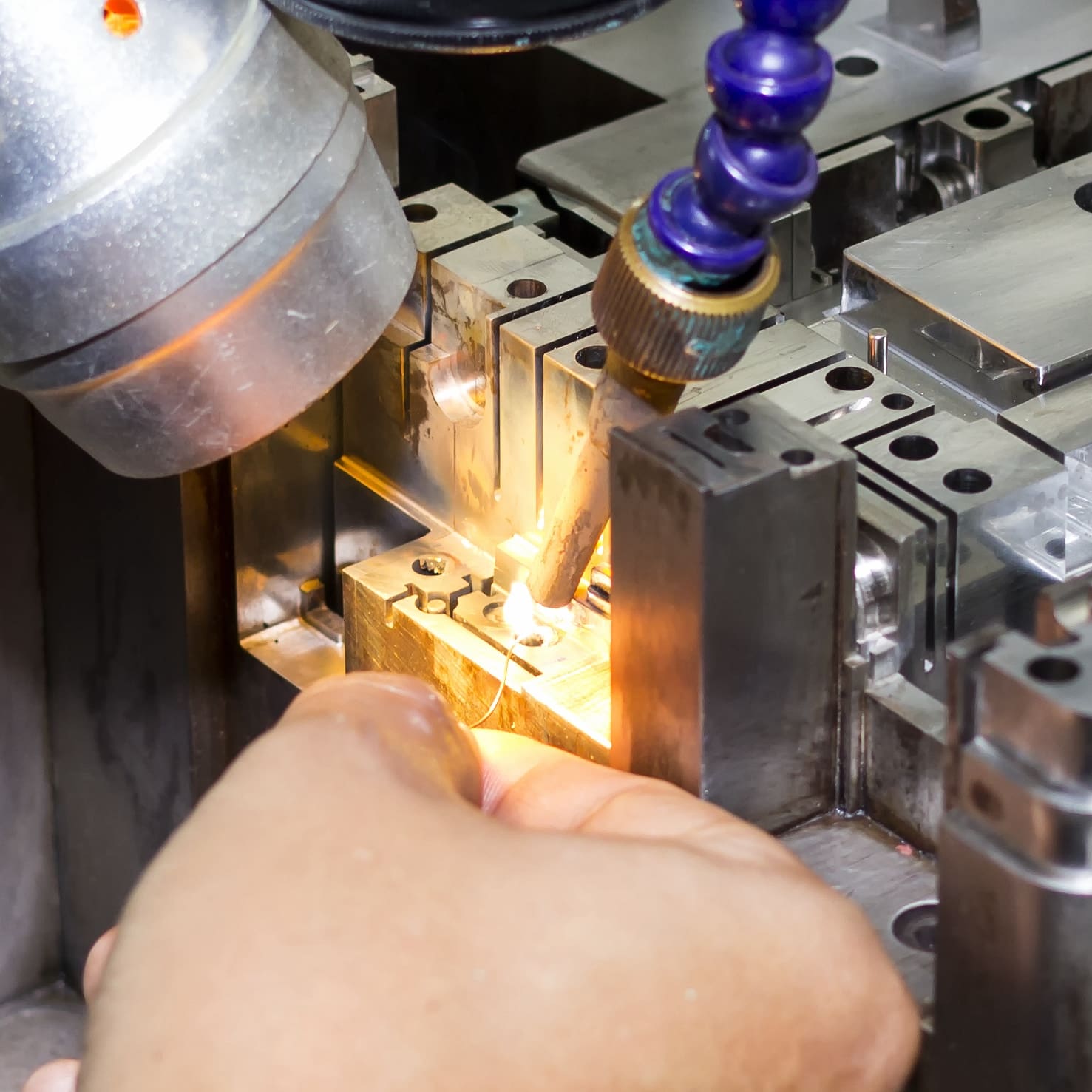

На втором этапе пластик помещается поверх структурированного металла и нагревается до температуры плавления. Пластики прозрачные для излучения лазера с этой длиной волны, не могут быть обработаны напрямую. В таком случае энергия передается в зону соединения, проходя через пластик и поглощаясь в металле. Это приводит к нагреву металла и, в силу плохой теплопроводности пластика, образуются горячие точки, расплавляющие пластик.

Непрозрачные для излучения пластики, наиболее распространённые среди автомобильных пластиков/композитов, нагреваются со стороны металла за счет его теплопроводности. Когда температура достигает необходимого уровня, пластик начинает оплавляться. В обоих случаях необходим хороший контроль температуры для исключения перегрева (приводит к образованию пор) или обугливания.

Хотя метод нагрева за счет теплопроводности металла не является энергоэффективным, он так же эффективен для создания надежного соединения, как и метод, при котором излучение проходит через пластик. В данном случае нагрев со стороны металла производился при помощи диодного лазера, работающего в непрерывном режиме. Вне зависимости от выбираемого типа нагрева необходимо прикладывать давление для обеспечения эффективной передачи тепла от металла к пластику. В тот момент, когда температура пластика достигает точки плавления, он продавливается в бороздки, составляющие микроструктуру на поверхности металла, при остывании формируя механические зацепления.

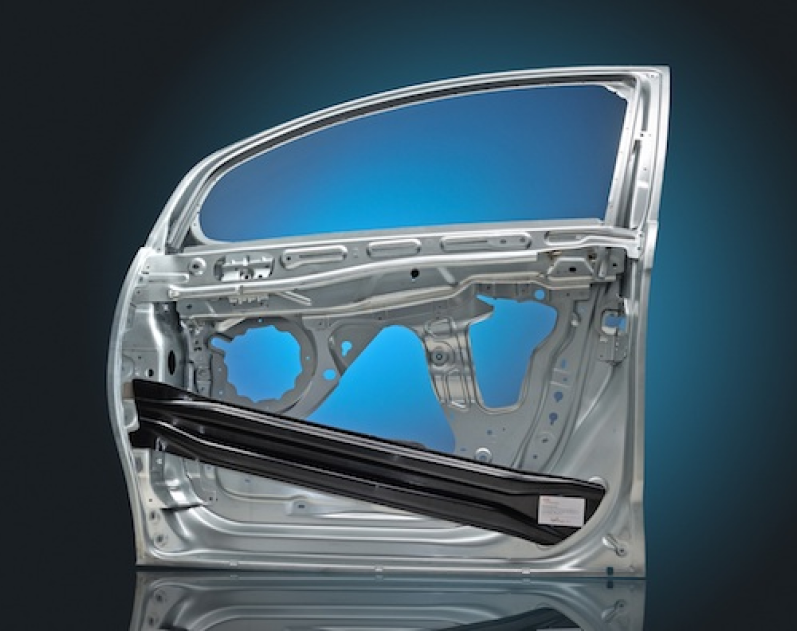

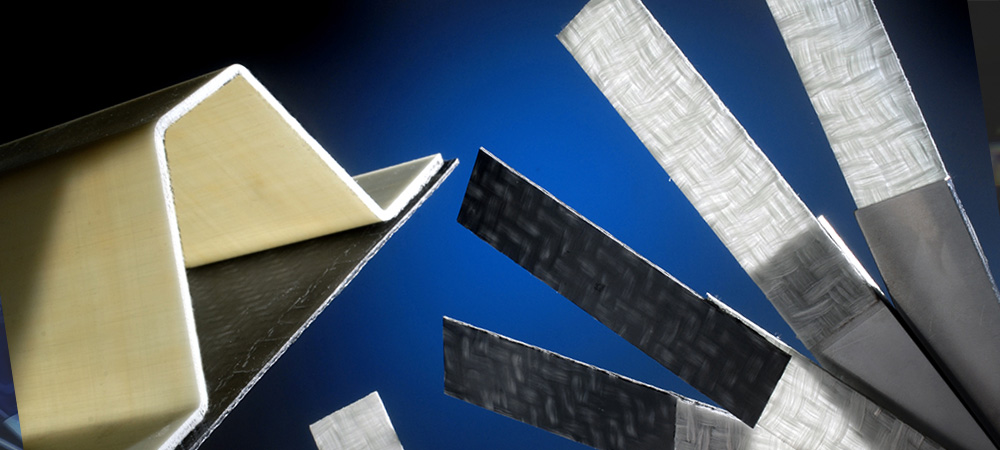

Концепт конструкции автомобильного кресла

В рамках проекта PMjoin компания Faurencia разработала концепт спинки сиденья, созданный на основе одной из типовых стальных конструкций, заменив две высокопрочных стальных боковины на аналоги, изготовленные из композита PAGF30. Остальные части сиденья, включая верхние и нижние поперечины спинки, основание и направляющие оставались металлическими и без изменений.

В первой части проектирования изучалось влияние параметров микроструктурирования на механические свойства соединения. Для этих целей был создан набор образцов с различной комбинацией канавок, которые в дальнейшем испытывались на растяжение и отрыв. Среди исследуемых параметров были число циклов обработки, плотность бороздок (расстояние между соседними линиями), угол их направления по отношению к поверхности материала, ориентация направления бороздок к направлению прилагаемой нагрузки, тип лазера и его мощность. При использовании простой формы канавок прочность на сдвиг может достигать 17Н/мм<sup>2</sup>, что вдвое превышает значения для шероховатой поверхности (полученной при пескоструйной обработке) и в четыре – для необработанной (без дефектов) металлической поверхности.

.png)

Как уже было показано выше, за счет применения различных лазеров возможно получать различную геометрию канавок, формирующих микроструктуру. Оба типа бороздок – неоднородных и равномерных, позволяют формировать зацепления при продавливании.

На втором этапе изучения результаты, полученные на небольших образцах, были отмасштабированы для применения в конструкции концепта. Механические нагрузки в точках соединения – таких как, крепления верхней и нижней поперечины с композитными боковинами, а также всей спинки в сборе с основанием сиденья, были рассчитаны методом конечных элементов для стальной конструкции.

Для используемой ранее конструкции боковин потребовалась небольшая доработка, обеспечивающая достаточную площадь соединения. Также были разработаны новые стальные кронштейны для крепления композитных боковин к основанию. Дополнительно были сконструированы и изготовлены подходящие крепежи и позиционеры.

Результаты тестов

С учетом параметров, полученных при масштабном проектировании, был изготовлен небольшой набор спинок с новой конструкцией, поле чего они подверглись испытанию на квазистатический передний и задний удары. Оба теста должны показать, как развивается разрушение, а динамические удары показали, как ведет себя подобная конструкция в реальной жизни. В то время, как последнее испытание показывает лишь, прошла ли конструкция испытание или нет, квазистатический тест позволяет точно установить усилие, при котором возникает разрыв.

Концепт гибридной спинки не прошел испытания при уровне нагрузки в 60% от таковой для полностью стальных конструкций, при этом при квазистатическом воздействии сзади это значение достигло уровня 90%. Тем не менее, это положительный первый результат. Недостатки, продемонстрированные первыми образцами, показали, что разработанная конструкция обладает достаточной жесткостью. Из-за ограниченного бюджета стальные и композитные детали, использованные в данном проекте, имели минимальные доработки. Основной потенциал заложен в одновременном изменении стальных и композитных элементов для улучшения их взаимодействия и, как результат, свойств всей сборки. Несмотря на это, концепты сидений прошли тест с динамическим столкновением.

Это опытное исследование ясно показывает, что применение метода лазерной прямой сварки металла и пластика является альтернативой клеевым и механическим соединениям, а также литью. Основанная на этих результатах технология может применяться для гибридных сборок.

Однако еще предстоит большая работа до полного серийного производства гибридных узлов. Это потребует пересмотра конструкции для максимально эффективного использования потенциала материалов и получения механической прочности и долгосрочной стойкости к внешним воздействиям, таким как температура и влажность. Так, возможно развитие в направлении альтернативы для метода нагрева.

Подготовлено по материалам:

GEERT VERHAEGHE, ROLF BECKSCHWARTE,and SREENIVAS PARUCHURI – Laser joining metal to plastic: Fact or fiction? [ILS]

Ссылки:

[1] PMjoin