Аддитивное производство из металла / 3D печать?

Системы для аддитивного производства могут быть разделены по типу источника энергии для сплавления металла, таким как лазер, разогретое сопло и т.д. Второй тип классификации – разделение по типу обрабатываемого материала пластика, металла и керамики. Они могут быть в форме твердых веществ (порошков, проволоки или пластин), а также жидкости.

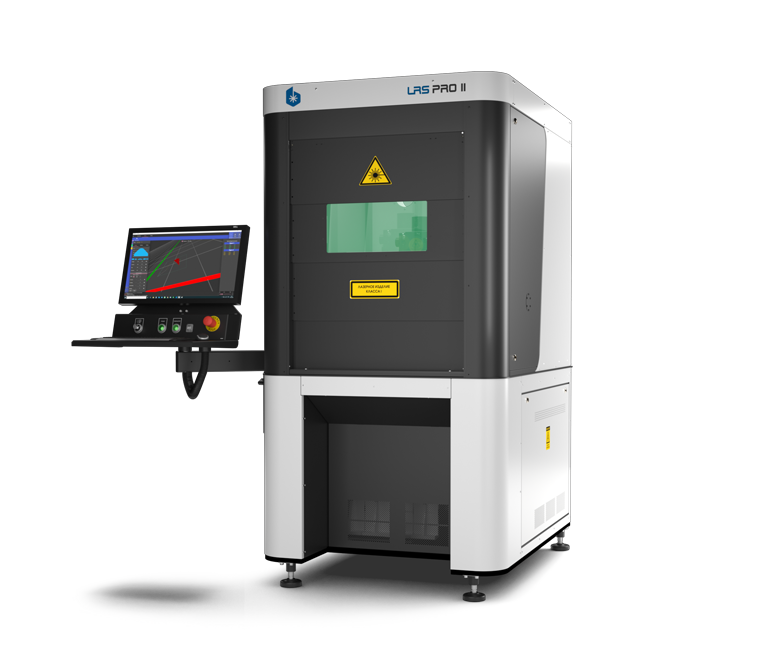

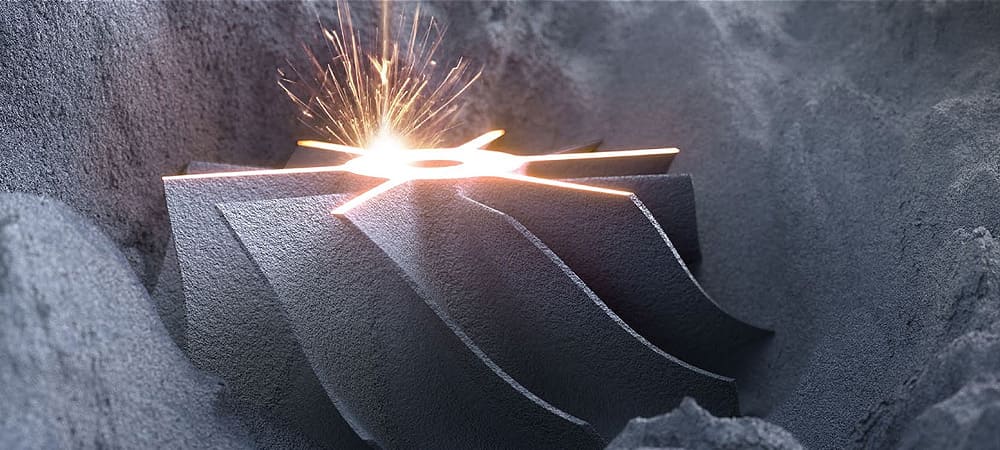

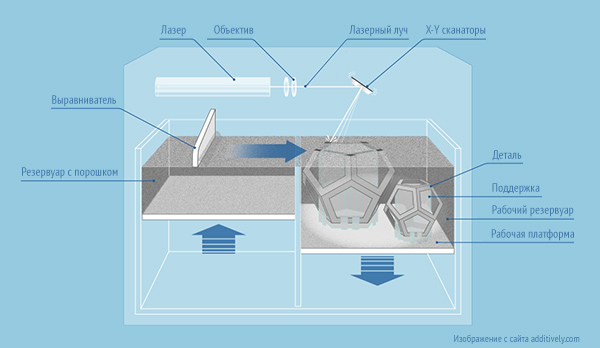

Системы послойного расплавления порошка

Практически каждая аддитивная система, работающая по технологии послойного расплавления порошка, состоит из рабочей платформы, резервуара с материалом и механизма формирования и выравнивания слоя порошка. Обычно толщина слоя составляет от 20 до 100 мкм. После формирования слоя происходит расплавление порошка, за счет перемещения луча c высокой плотностью энергии по контуру, соответствующего заданному сечению детали. При этом остальная часть порошка остается нетронутой.

Технологии послойного расплавления имеют многочисленные коммерческие названия, однако в основе каждой из них лежит применение лазерного излучения:

- Selective Laser Melting (SLM);

- LaserCUSING;

- Direct Metal Laser Sintering (DMLS);

- Selective Laser Sintering (SLS);

- Solid Phase Laser Sintering (SPLS).

Процесс нанесения материала и его сплавления повторяется слой за слоем до окончательного формирования детали. По окончанию деталь извлекается из резервуара с порошком, после чего происходит ее дальнейшая обработка в соответствии с техническими требованиями.

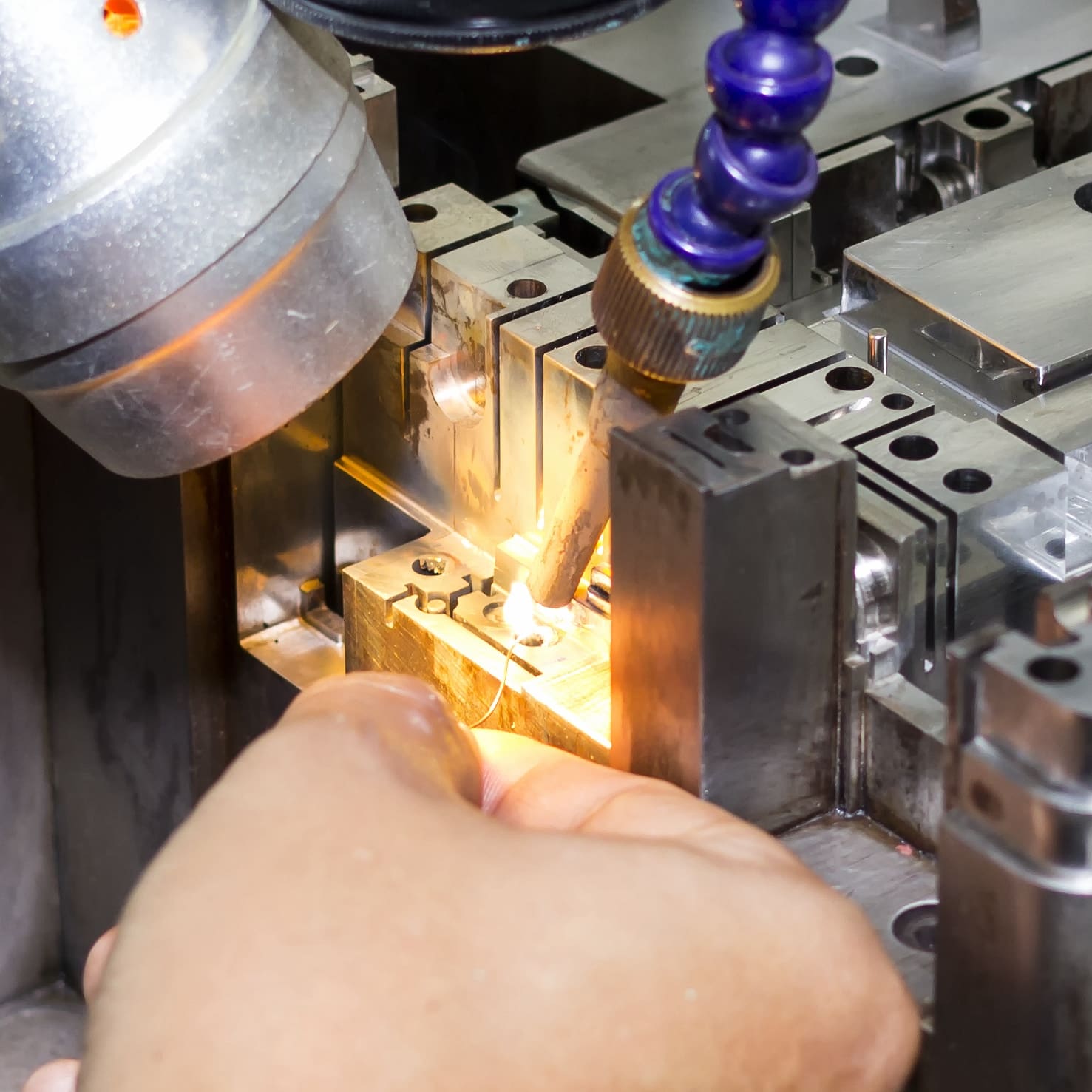

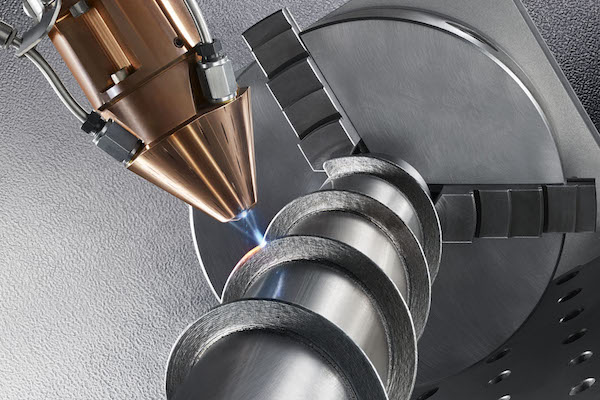

Порошковая наплавка

Несмотря на применение металлических порошков, аналогичных применяемым при послойном расплавлении, технология порошковой наплавки имеет ряд отличий в процессе формирования детали.

Порошок подается через сопло соосно излучению, и расплавляется непосредственно на обрабатываемой поверхности. Этот процесс позволяет добиваться достаточно высокой точности, позволяет формировать слои материала от 0,1 миллиметра до нескольких сантиметров. При наплавке возникает металлическая связь.

Технология прямой лазерной наплавки может быть использована как для послойного выращивания деталей, так и для восстановления или исправления дефектов уже существующих.

Непрерывное развитие аддитивных технологий открывает возможности по производству функциональных деталей и узлов в один шаг. С каждым годом увеличивается номенклатура применяемых материалов, точность изготовления и качество деталей, открывая новые возможности перед конструкторами и производствами.